导丝弹簧的制造是一个较为复杂的过程,主要包括以下工艺流程:

一、材料准备

首先,要根据导丝弹簧的具体用途选择合适的材料。常见的材料有不锈钢、碳钢等。材料的选择主要考虑其强度、弹性、耐腐蚀性等性能。在选定材料后,需要对材料进行检验,确保其质量符合要求。检验内容包括材料的化学成分分析、硬度测试等,以保证材料没有明显的缺陷,能够满足后续加工的需要。

二、绕制工序

校直材料:将采购来的金属丝材进行校直处理。这是因为原材料的金属丝可能存在一定程度的弯曲,校直可以确保在绕制弹簧时,丝材能够均匀地缠绕,保证弹簧的精度。

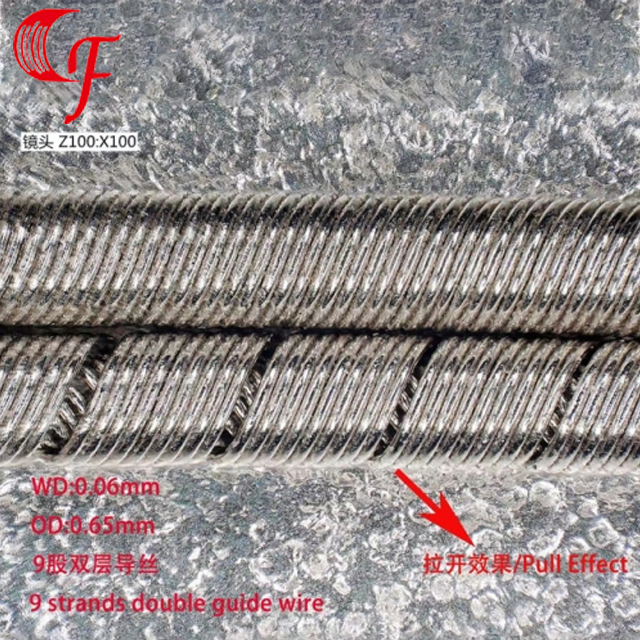

确定绕制参数:根据设计要求,设定绕制弹簧的参数,如弹簧的外径、内径、有效圈数、自由高度等。这些参数决定了弹簧的基本尺寸和性能。

绕制弹簧:通过绕簧机进行绕制。绕簧机可以按照设定的参数将金属丝一圈一圈地绕制成弹簧形状。在绕制过程中,要控制好绕制的速度和张力,速度过快可能导致丝材变形不均匀,张力过大则可能使丝材断裂或者弹簧内部产生残余应力。

三、热处理

绕制完成后的弹簧,其内部存在一定的残余应力,并且其机械性能还未达到蕞佳状态。通过热处理可以改善弹簧的性能。对于碳钢弹簧,常见的热处理方式是淬火和回火。淬火可以提高弹簧的硬度,回火则用于消除淬火产生的内应力,提高弹簧的韧性。而不锈钢弹簧通常需要进行稳定化处理,以提高其抗晶间腐蚀的能力。

四、表面处理

清洗:热处理后的弹簧表面可能会有油污、氧化皮等杂质,需要进行清洗。清洗可以使用化学清洗剂或者超声波清洗设备,确保弹簧表面干净。

表面涂层:为了提高弹簧的耐腐蚀性、耐磨性等性能,可以对弹簧进行表面涂层处理。例如,采用电镀、喷塑等方法,在弹簧表面形成一层保护膜。

五、质量检测与包装

质量检测:对弹簧的各项性能进行检测,包括弹簧的外径、内径、自由高度、弹性系数、疲劳寿命等。通过专业的检测设备,如弹簧拉压试验机等,确保弹簧的质量符合设计要求。

包装:检测合格的弹簧进行包装。包装要考虑到防止弹簧在运输和储存过程中受到损坏,一般会采用塑料薄膜、纸盒等包装材料,并且在包装上注明弹簧的规格、型号等信息。